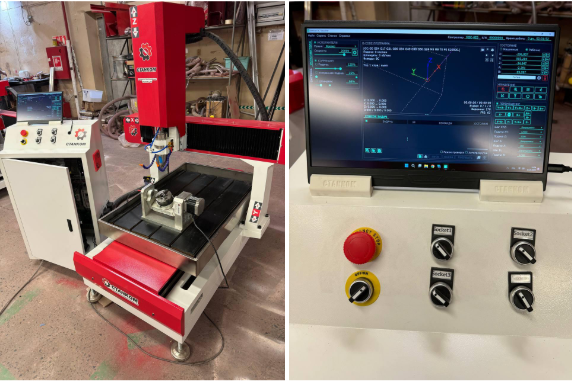

Компания «Станком» находится на переднем крае революции в станкостроении, внедряя передовые технологии, которые кардинально меняют эффективность обработки материалов. Станкостроение – это не просто создание машин; это фундамент промышленного прогресса, определяющий темпы развития множества других отраслей – от аэрокосмической до медицинской. Постоянное совершенствование станков напрямую связано с повышением производительности, улучшением качества продукции, снижением себестоимости и, что особенно важно в современном мире, с минимизацией отходов. Рассмотрим подробнее некоторые ключевые инновации от «Станком», которые воплощают эти принципы в жизнь.

Искусственный интеллект (ИИ) на страже эффективности:

Внедрение ИИ – это не просто модное веяние, а качественный скачок в станкостроении. Современные станки «Станком», оснащенные многочисленными датчиками (датчики вибрации, температуры, силы резания, акустической эмиссии и др.), собирают огромные объемы данных о процессе обработки. Эти данные, ранее недоступные для анализа в реальном времени, теперь обрабатываются сложными алгоритмами машинного обучения, встроенными непосредственно в систему управления станком. Это позволяет ИИ не только мониторить процесс, но и принимать решения, динамически корректируя параметры обработки:

- Адаптивное управление резанием: ИИ анализирует текущие данные и, в зависимости от характеристик обрабатываемого материала (твердость, хрупкость, структура), автоматически изменяет скорость вращения шпинделя, подачу, глубину резания и другие параметры, обеспечивая оптимальный режим обработки и предотвращая поломки инструмента. Это особенно важно при работе с композитными материалами или деталями сложной геометрии, где традиционные методы программирования станка часто недостаточно эффективны.

- Прогнозное техническое обслуживание: ИИ анализирует данные о вибрации, температуре и других параметрах, позволяя предсказывать потенциальные неисправности оборудования задолго до их возникновения. Это позволяет своевременно проводить профилактическое обслуживание, предотвращая дорогостоящие простои и незапланированные ремонты. Система может даже отправлять уведомления специалистам о необходимости замены изношенных узлов, оптимизируя затраты на обслуживание.

- Автоматическое распознавание дефектов: Интеграция систем компьютерного зрения позволяет ИИ обнаруживать дефекты на обрабатываемых деталях в реальном времени. Система может автоматически отклонять бракованные изделия и корректировать параметры обработки, чтобы предотвратить дальнейшее производство некачественной продукции. Это significantly сокращает количество брака и повышает общий выход годных изделий.

- Оптимизация технологических процессов: Анализируя большие объемы данных, ИИ помогает оптимизировать весь технологический процесс, от выбора оптимальных режимов обработки до планирования последовательности операций. Это приводит к сокращению времени обработки, снижению потребления энергии и улучшению качества продукции.

Интернет вещей (IoT) и удаленное управление:

Подключение станков к сети Интернет через защищенные каналы связи открывает новые возможности для управления и мониторинга производственных процессов. Система удаленного доступа «Станком» позволяет:

- Мониторинг состояния оборудования в реальном времени: Специалисты могут отслеживать все ключевые параметры работы станка из любой точки мира, быстро реагируя на возникающие проблемы.

- Дистанционная диагностика и настройка: Удаленный доступ позволяет специалистам «Станком» проводить диагностику и настройку оборудования, минимизируя время простоя и снижая затраты на техническое обслуживание.

- Сбор и анализ данных с различных станков: Система собирает данные со всех подключенных станков, позволяя анализировать производительность всего производственного процесса и выявлять узкие места.

- Удаленное обучение персонала: Возможность удаленного наблюдения за работой оператора позволяет проводить дистанционное обучение и повышать квалификацию персонала.

Цифровые двойники и моделирование:

«Станком» активно использует технологии цифрового моделирования, создавая виртуальные копии станков и производственных процессов. Это позволяет:

- Оптимизировать конструкцию станков: Цифровые двойники позволяют моделировать различные варианты конструкции станка, оценивать их производительность и надежность, и выбирать оптимальный вариант.

- Разрабатывать новые технологические процессы: Моделирование позволяет разрабатывать и оптимизировать новые технологические процессы, минимизируя время и затраты на эксперименты.

- Обучать персонал: Цифровые двойники позволяют проводить обучение персонала на виртуальном оборудовании, снижая риск повреждения реального оборудования и повышая безопасность.

В заключение, инновации «Станком» в области станкостроения представляют собой комплексный подход, объединяющий ИИ, IoT и цифровое моделирование. Это не просто отдельные технологии, а синергетический эффект, приводящий к значительному повышению эффективности обработки материалов, снижению затрат и улучшению качества продукции. Будущее станкостроения – за интеллектуальными, сетевыми и цифровыми решениями, и компания «Станком» уверенно движется в этом направлении.

21.01.2025

Читайте также

- Фрезерный станок составляющие и основные элементы - Обзор “Станком”

- Компактная модель

- Универсальные фрезерные станки: что можно производить?

Купить в 1 клик

Заполните, пожалуйста, все поля